随着工业技术的快速发展,高分子复合材料以其优异的性能在多个领域得到广泛应用,特别是在水泥行业中,罗茨风机作为关键设备,其运行效率和可靠性直接影响生产。本文将探讨高分子复合材料技术在罗茨风机中的应用,以及相关的熔接技术,以期为行业提供参考。

一、高分子复合材料技术在罗茨风机中的应用

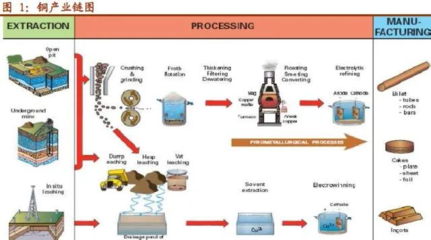

高分子复合材料,如聚四氟乙烯(PTFE)、聚氨酯(PU)和纤维增强聚合物(FRP),因其具有高强度、耐腐蚀、耐磨和轻质等特点,被广泛应用于罗茨风机的关键部件。在水泥行业中,罗茨风机主要用于输送气体和提供气流,常面临高温、高粉尘和腐蚀性环境,传统金属材料易出现磨损和腐蚀问题。通过应用高分子复合材料,风机叶轮、外壳和密封部件得到显著改进。例如,采用PTFE涂层的叶轮可减少粉尘粘附,提高气密性;FRP材料制成的风机外壳则减轻了设备重量,同时增强了耐腐蚀能力。这些应用不仅延长了设备寿命,还降低了维护成本,提升了整体运行效率。

二、熔接技术在高分子复合材料应用中的关键作用

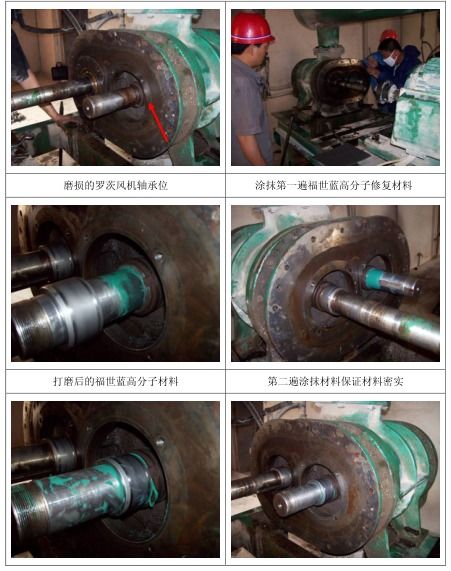

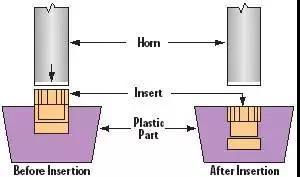

熔接技术是确保高分子复合材料部件可靠连接和性能稳定的核心环节。在罗茨风机的制造和维修过程中,常用的熔接方法包括热风焊、超声波焊和热板焊等。这些技术能够实现材料间的无缝结合,避免传统机械连接可能导致的应力集中和泄漏问题。例如,在风机叶轮的修复中,通过热风焊将PTFE补片熔接到磨损部位,可恢复其原有尺寸和性能;而对于复杂形状的FRP部件,超声波焊则能提供高效、均匀的连接。熔接技术的选择需考虑材料特性、操作环境和成本因素,同时配合预处理(如表面清洁和活化)以确保熔接质量。在水泥行业的高粉尘环境中,采用适当的熔接工艺可显著减少停机时间,提高设备可靠性。

三、应用案例分析

以某水泥厂罗茨风机为例,该设备原使用碳钢叶轮,在运行中频繁出现腐蚀和磨损,导致效率下降和频繁更换。通过引入高分子复合材料技术,采用PTFE涂层叶轮并结合热风焊熔接修复,风机使用寿命从原来的6个月延长至2年以上,同时能耗降低约15%。该案例展示了高分子复合材料和熔接技术的协同效应,不仅解决了实际问题,还带来了经济效益和环境效益。

四、未来展望

随着新材料和熔接技术的不断进步,高分子复合材料在水泥行业罗茨风机中的应用前景广阔。未来,可进一步开发智能熔接系统,结合物联网技术实时监控设备状态,实现预测性维护。同时,绿色环保型高分子材料的研发将助力水泥行业向可持续发展转型。

高分子复合材料技术与熔接技术在罗茨风机中的应用,为水泥行业提供了高效、可靠的解决方案。通过合理选材和优化熔接工艺,企业可显著提升设备性能,降低运营成本,推动行业技术升级。