注塑产品的尺寸精度是衡量产品质量的关键指标之一。要实现对注塑产品尺寸的最佳控制,需要结合材料特性、模具设计、工艺参数及后处理技术等多方面因素。本文将系统介绍注塑产品尺寸控制的主要方法,并简要探讨熔接技术在此过程中的应用。

一、注塑产品尺寸控制的最佳方法

1. 模具设计与加工精度控制

模具是注塑成型的核心,其精度直接决定产品尺寸。采用高精度数控机床(CNC)加工模具型腔,并合理设计收缩率补偿、冷却系统及顶出机构,可显著提升尺寸稳定性。对于高精度要求的零件,建议使用硬质钢材并配合镜面抛光工艺。

2. 工艺参数优化

- 注射压力与保压压力:合理设置保压压力可有效补偿熔体收缩,防止缩水变形。

- 温度控制:熔体温度、模具温度的稳定性对尺寸影响显著,需采用PID温控系统精确调控。

- 注射速度与冷却时间:优化注射速度曲线可减少内应力,而充足的冷却时间能确保定型尺寸稳定。

3. 材料选择与预处理

不同塑料的收缩率差异较大(如ABS约0.5%,PP约1.5-2.5%)。应根据产品要求选择低收缩率材料,并对材料进行预干燥处理,防止水解反应导致尺寸变化。

4. 在线监测与反馈控制

采用传感器实时监测模内压力、温度等参数,结合MES系统实现生产数据追溯。通过SPC统计过程控制,可及时发现尺寸偏差并自动调整工艺参数。

5. 后处理工艺

对于尺寸要求严苛的产品,可通过定型夹具进行冷却定型,或通过退火处理消除内应力。精密零件还可进行机械加工修正。

二、熔接技术在尺寸控制中的应用

熔接技术(又称焊接技术)主要用于多部件组装或修复注塑件,其操作方式会影响整体尺寸:

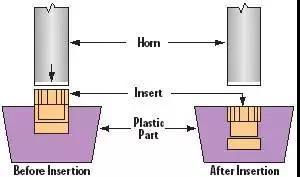

1. 超声波焊接

通过高频振动使接触面瞬间熔融接合,适用于小型精密零件。优点包括焊接速度快(0.5-1.5秒)、变形小,但需严格控制振幅压力防止溢料影响尺寸。

2. 热板焊接

通过加热板使对接面同时熔融后压合,适合大型不规则零件。可通过精密温控(±1℃)和压力控制保证对接精度,但周期较长(10-30秒)。

3. 振动摩擦焊

利用高频线性振动产生摩擦热实现连接,特别适合玻璃纤维增强材料。其非接触式加热特性可减少热变形,尺寸稳定性较高。

4. 激光焊接

采用透射式激光使接合区域选择性熔化,热影响区小,可实现微米级精度控制,但设备成本较高。

实践表明,最有效的尺寸控制策略是采用“预防为主,监测为辅”的系统方案:首先通过CAE模流分析预测变形趋势,在模具设计阶段进行补偿;生产过程中采用闭环控制系统动态调整参数;对关键尺寸部位可设计专用检具进行100%检验。同时,熔接工艺的选择需综合考虑材料特性、结构设计和精度要求,通过DOE实验设计优化焊接参数,才能实现尺寸控制与生产效率的最佳平衡。