中国航空发动机集团(简称中国航发)作为国家战略性高科技企业,始终将产品质量视为生命线。近年来,中国航发坚持精准发力,通过技术创新与工艺优化,在关键制造环节——熔接技术方面取得了显著突破,为全面提升产品质量奠定了坚实基础。

熔接技术是航空发动机制造中的核心技术之一,直接影响发动机部件的强度、耐高温性能和服役寿命。在航空发动机的复杂结构中,涡轮叶片、燃烧室和机匣等关键部件往往需要通过高精度熔接工艺实现连接。传统的熔接方法易产生气孔、裂纹等缺陷,导致部件在极端工况下性能下降甚至失效。

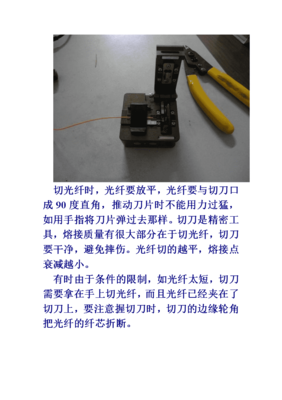

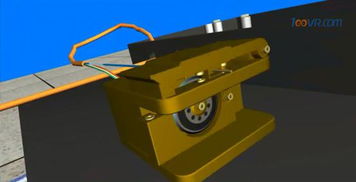

针对这一挑战,中国航发聚焦熔接技术的精准发力,采取了多项创新举措。在工艺研发方面,中国航发引入了激光熔覆、电子束焊接等先进技术,通过精确控制热输入和熔池动态,显著减少了焊接缺陷。例如,在涡轮叶片修复中,激光熔覆技术能够实现微米级精度的材料沉积,不仅提升了修复质量,还延长了部件使用寿命。

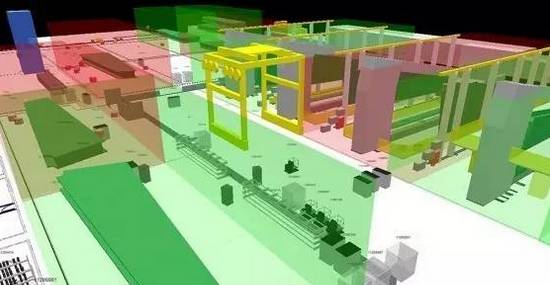

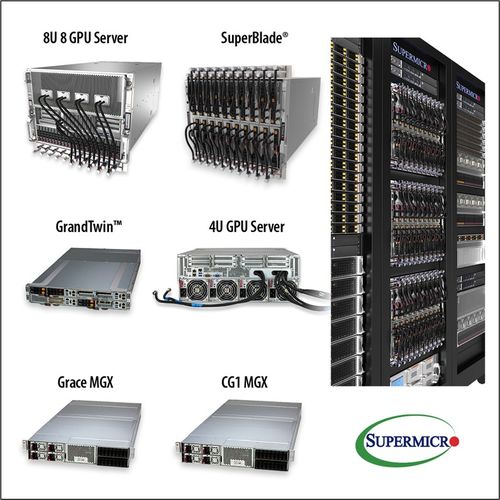

中国航发加强了熔接过程的智能化管控。通过集成传感器和数据分析系统,实时监测熔接参数如温度、压力和焊接速度,确保每一道焊缝都符合严格的质量标准。同时,利用人工智能算法对历史焊接数据进行分析,优化工艺参数,进一步提升了熔接的一致性和可靠性。

中国航发还注重人才培养与跨领域合作。通过与国际顶尖研究机构及高校的合作,引进了先进的熔接理论与技术,并培养了众多高技能焊接工程师。这些专业人才在生产线上的实践,使得熔接技术不仅应用于常规制造,还逐步扩展到新材料如钛合金和复合材料的连接中,推动了航空发动机轻量化与高性能化的发展。

熔接技术的提升,为中国航发产品质量的飞跃提供了有力支撑。以某型商用航空发动机为例,通过优化熔接工艺,其关键部件的故障率降低了30%以上,整体服役寿命延长了15%。这不仅提升了国产航空发动机的市场竞争力,也为中国航空工业的自主创新注入了强劲动力。

中国航发将继续以精准发力为导向,深化熔接技术的研究与应用。随着增材制造、数字化双胞胎等新兴技术的融合,熔接工艺将更加智能化、精细化,助力中国航发在全球航空发动机领域实现从跟跑到并跑乃至领跑的跨越。最终,通过持续提升产品质量,中国航发将为国家安全和经济发展作出更大贡献。